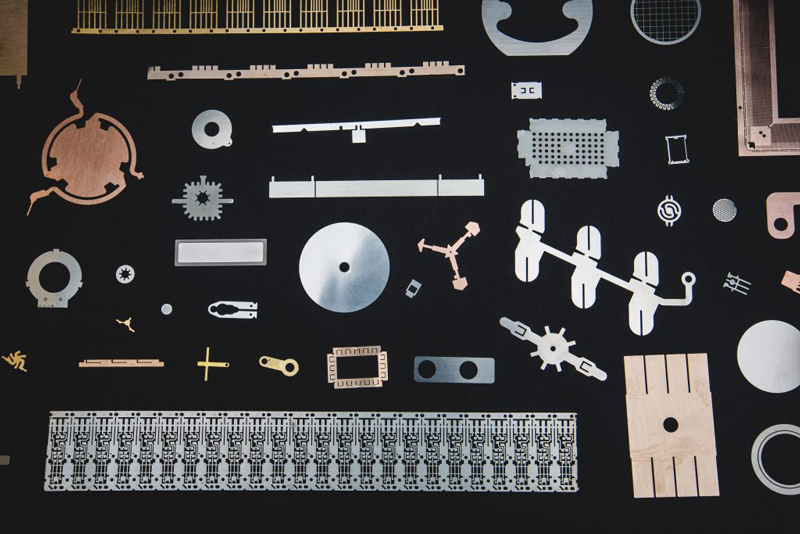

汽車零部件蝕刻加工在現代汽車制造中具有不可替代的優勢,以下從多個角度分析其必要性:

1. 高精度與復雜結構加工能力

汽車零部件蝕刻加工通過化學或激光蝕刻技術,可實現微米級甚至納米級的加工精度。例如,在激光雷達編碼器碼盤、傳感器濾網等精密部件中,蝕刻工藝能夠加工出復雜的光柵圖案或微孔結構,滿足汽車電子系統對高精度和復雜性的需求。這種非接觸式加工方式避免了機械應力導致的變形,確保了零部件的尺寸一致性和表面質量。

2. 材料適應性與工藝靈活性

汽車零部件蝕刻加工適用于多種材料,包括金屬(如不銹鋼、銅合金)、半導體(如硅片)以及部分非金屬材料。無論是發動機部件、濾網還是裝飾性標牌,蝕刻工藝均可通過調整蝕刻液成分或激光參數實現定制化加工。例如,在汽車內飾的蝕刻標牌制造中,該工藝能夠根據設計要求精細加工出復雜圖形,同時保持材料的物理性能不變。

3. 大批量生產與成本效益

汽車零部件蝕刻加工采用批量處理方式,可同時加工多個工件,顯著提高生產效率。例如,在汽車濾網或噴嘴的生產中,蝕刻工藝無需模具,降低了前期投入成本,尤其適合中小批量生產。此外,化學蝕刻的雙面加工特性減少了后續打磨、拋光工序,進一步縮短了生產周期,降低了綜合成本。

4. 質量穩定性與可靠性

汽車零部件蝕刻加工通過精確控制蝕刻參數(如時間、溫度、蝕刻液濃度),可實現均勻的加工效果,避免批次間差異。例如,在航空或航天儀表盤的刻度盤制造中,蝕刻工藝能夠確保細微刻度和標記的清晰度,滿足高可靠性需求。同時,非接觸式加工減少了機械應力對材料的損傷,延長了零部件的使用壽命。

5. 環保性與工藝兼容性

汽車零部件蝕刻加工相比傳統機械加工,減少了切削力和切削熱的產生,降低了能耗和廢棄物排放。例如,激光蝕刻無需化學蝕刻液,進一步減少了環境污染風險。此外,蝕刻工藝與半導體制造工藝兼容,便于集成到自動化生產線中,滿足汽車行業對智能化、綠色化生產的需求。

汽車零部件蝕刻加工憑借其高精度、材料適應性、成本效益、質量穩定性及環保性,成為現代汽車制造中不可或缺的關鍵技術。隨著汽車行業對精密化、輕量化和智能化的需求不斷提升,汽車零部件蝕刻加工的應用范圍將進一步擴大,推動汽車產業的技術升級與創新發展。