化學蝕刻工藝是一種通過化學反應選擇性移除材料的精密加工技術,廣泛應用于半導體、航空航天、醫(yī)療器械等領域。其核心流程可分為以下步驟,并在不同環(huán)節(jié)多次體現“化學蝕刻工藝”的關鍵作用:

一、預處理與清洗

化學蝕刻工藝的第一步是徹底清潔基材表面,去除油污、氧化層等雜質。例如鈦材需用氫氟酸或噴砂處理,而玻璃表面則需去污粉擦洗。該環(huán)節(jié)直接影響后續(xù)化學蝕刻工藝的均勻性和精度。

二、掩膜制備與圖形轉移

在化學蝕刻工藝中,需通過涂布光刻膠、絲網印刷或噴墨技術形成保護層(掩膜)。曝光和顯影后,未被保護的區(qū)域暴露在蝕刻液中,這是化學蝕刻工藝中圖形精準定義的關鍵階段。例如鐵器刻花時在石蠟層雕刻圖案,即為早期掩膜技術的應用。

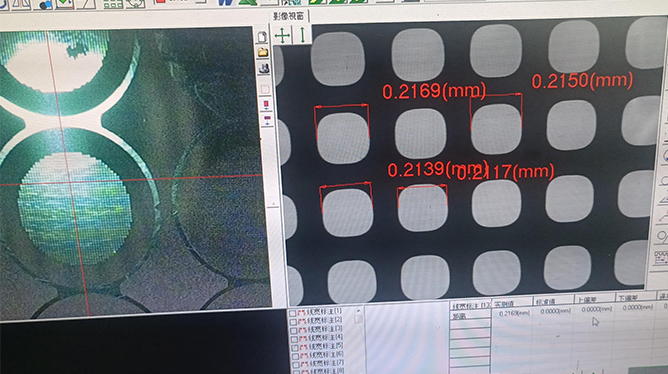

三、化學蝕刻反應控制

化學蝕刻工藝的核心是通過溶液(如氫氟酸、HF-HNO?混合液)與材料的化學反應實現可控刻蝕。濕法刻蝕需精確調控溶液濃度、溫度及時間,如玻璃蝕刻需多次滴加濃鹽酸增強凹痕深度。該階段的各向同性特性使化學蝕刻工藝更適用于非關鍵尺寸加工。

四、后處理與表面優(yōu)化

完成化學反應后,化學蝕刻工藝進入脫膜清洗階段:去除殘留掩膜,沖洗蝕刻液并進行烘干或鈍化處理(如鈦材陽極氧化)。此步驟確保最終結構的耐腐蝕性和功能性,體現化學蝕刻工藝對全流程控制的嚴苛要求。

五、工藝應用與發(fā)展

化學蝕刻工藝從早期的金屬浮雕(銅版/鋅版印刷)發(fā)展到微電子領域,尤其在5nm蝕刻機等尖端設備中展現出高精度優(yōu)勢。盡管干法刻蝕技術逐漸占據半導體制造主導地位,但化學蝕刻工藝憑借成本低、效率高的特點,仍在非關鍵領域保持不可替代性。

通過上述流程可見,化學蝕刻工藝在材料精細化加工中持續(xù)發(fā)揮重要作用,其五次技術迭代與應用拓展均印證了該工藝的跨學科價值。